Od potwierdzenia wymagań do produkcji form: krok po kroku ujawnienie procesu rozwoju spersonalizowanej zastawy stołowej

W coraz bardziej konkurencyjnym rynku restauracyjnym poleganie wyłącznie na smaku i cenie nie wystarcza, aby wyróżnić markę. Nowocześni konsumenci zwracają większą uwagę na ogólne doświadczenie kulinarne, w tym na wrażenia przekazywane przez sztućce i naczynia. Dla właścicieli restauracji „spersonalizowana zastawa stołowa” nie tylko spełnia praktyczne potrzeby klientów, ale także stanowi potężne narzędzie do prezentacji wartości i wizerunku marki. Każdy krok—od początkowej koncepcji po masową produkcję—wpływa na jakość i charakter finalnego produktu. Bazując na latach doświadczeń w rozwoju w Tair Chu, poniżej przedstawiono kompletny proces dostosowywania, który pomoże Ci wyróżnić się na rynku.

1. Potwierdzenie wymagań i konceptualizacja

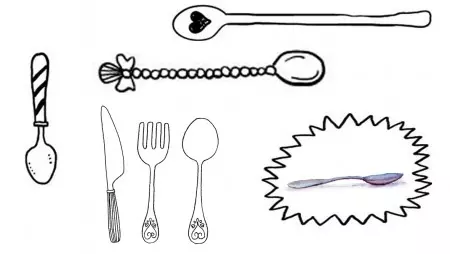

Przed rozpoczęciem opracowywania spersonalizowanej zastawy stołowej, pierwszym zadaniem jest wyjaśnienie pozycjonowania marki oraz scenariuszy użytkowania, a także przekształcenie pomysłów w namacalne koncepcje poprzez dokładną, dwukierunkową komunikację. Właściciele restauracji mogą przygotować ręcznie rysowane szkice, próbki referencyjne lub nawet modele z gliny, aby przekazać pożądany wygląd i funkcję zastawy stołowej. Na tym etapie rozważ następujące:

Pozycjonowanie marki: Czy skupiasz się na fine dining, czy na bardziej swobodnym, przyjaznym stylu? Różne wizerunki marki wymagają odmiennych podejść projektowych do zastawy stołowej.

Potrzeby funkcjonalne: Jakie rodzaje potraw będą towarzyszyć zastawie stołowej? Na przykład, głębokość łyżki lub zęby widelca mogą być dostosowane do konkretnych potraw.

Osiąganie konsensusu: Dzięki bliskiej komunikacji z producentem, obie strony mogą uzgodnić szczegóły, takie jak materiały, zakresy temperatur i oczekiwana żywotność. To stanowi solidną podstawę dla kolejnych etapów projektowania i produkcji.

2. Projekty rysunków i poprawki

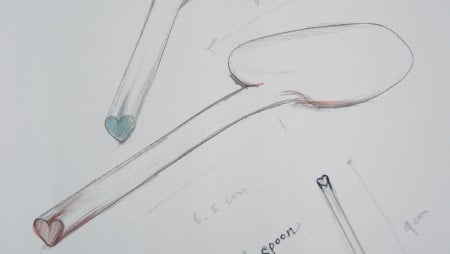

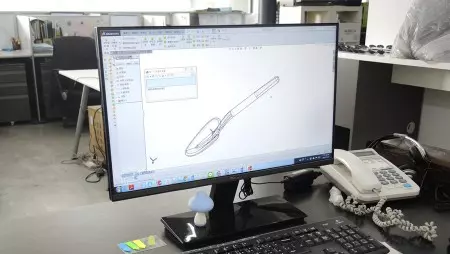

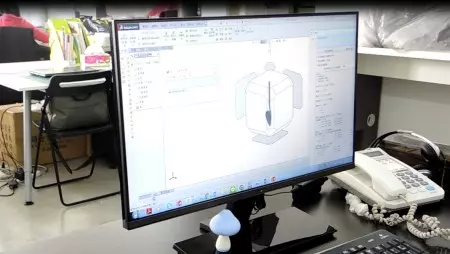

Gdy wymagania są jasne, producent rozpocznie tworzenie rysunków 2D i 3D, aby przekształcić początkowy koncept w wizualny projekt.

Sporządzanie rysunków: Zwykle zajmuje to około 10-14 dni roboczych. Im bardziej skomplikowany projekt, tym dłużej może to potrwać.

Opinie na temat projektu: Na tym etapie właściciele restauracji mogą przekazać uwagi dotyczące długości, grubości i komfortu chwytu. Producent dostosuje się odpowiednio.

Potwierdzenie rysunku: Przeglądanie wielokątnych renderów 3D zapewnia zarówno atrakcyjność wizualną, jak i praktyczną użyteczność. Po kilku rundach modyfikacji, ostateczny projekt zostaje potwierdzony.

3. Testowanie prototypów i weryfikacja funkcjonalności

Jeśli masz obawy dotyczące wyglądu lub funkcjonalności, możesz zdecydować się na stworzenie prototypów do testów:

Druk 3D: Szybki, ale o niższej precyzji i wytrzymałości, odpowiedni do wstępnego zapoznania się z wyglądem.

Obróbka CNC: Produkuje próbki bardzo podobne do finalnego produktu, co ułatwia ocenę kształtu i chwytu.

Forma próbna: Chociaż droższa, daje próbki niemal identyczne pod względem wyglądu i wytrzymałości do finalnych produktów masowych, co czyni ją odpowiednią dla marek o dużym popycie.

Ten etap pozwala potwierdzić wytrzymałość, komfort i funkcjonalność naczyń, zapewniając, że finalny produkt spełnia oczekiwania.

4. Finalizacja materiałów, kolorów i obróbki powierzchni

Po potwierdzeniu projektu, wybierz odpowiednie materiały i kolory oraz zdecyduj o obróbce powierzchni:

Wybór materiałów: Wybierz materiały na podstawie cech naczyń i warunków użytkowania.

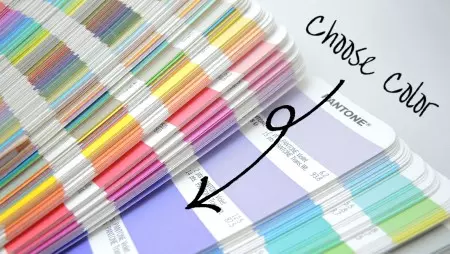

Potwierdzenie koloru: Określ dokładny kolor za pomocą rzeczywistych próbek lub kodów kolorów Pantone, aby zapewnić dokładne odcienie marki.

Obróbka powierzchni: Wysoki połysk podkreśla premium, podczas gdy drobne tekstury dodają unikalnych cech dotykowych i zapobiegają ślizganiu.

5. Tworzenie form produkcyjnych i potwierdzenie produkcji próbnej

Zazwyczaj zajmuje to około 28-35 dni roboczych, aby zakończyć pierwszą próbę produkcji form lub narzędzi:

Produkcja próbna: Potwierdzenie, że forma działa poprawnie i że szczegóły produktu odpowiadają projektowi. Obróbka powierzchni jest również zakończona na tym etapie.

Gotowe do produkcji masowej: Jeśli potrzebne są poprawki, to jest czas na dokonanie ostatecznych dostosowań, zapewniając stabilną jakość, gdy rozpocznie się produkcja masowa.

6. Ostateczna produkcja masowa i kontrola jakości

Po zakończeniu form można rozpocząć produkcję na pełną skalę:

Wielowarstwowa inspekcja: Obejmuje wstępne kontrole próbek, inspekcje w trakcie produkcji oraz kontrole przed wysyłką, aby zapewnić spójną jakość produktu dla każdej partii.

Stabilna jakość: Dzięki kompleksowemu procesowi inspekcji, spersonalizowana zastawa stołowa naprawdę staje się czynnikiem, który poprawia doświadczenia kulinarne klientów.

P: Co jeśli nie wiem, jak używać oprogramowania do projektowania?Czy mogę nadal tworzyć spersonalizowaną zastawę stołową?

Odp: Tak.Nawet jeśli masz tylko ręcznie rysowane szkice lub modele z gliny, producent może dokończyć rysunki na podstawie twoich pomysłów i zaproponować fachowe sugestie dotyczące materiałów, wymiarów i funkcjonalności.

P: Czy tworzenie prototypów jest konieczne?

O: Nie zawsze.Jeśli nie jesteś pewien kształtu lub funkcji, zaleca się tworzenie prototypów, aby upewnić się, że ostateczny produkt spełnia Twoje oczekiwania.

P: Czy mogę zmienić kolor w dowolnym momencie?

O: Zmiany można wprowadzać na podstawie rzeczywistych próbek lub odniesień kolorów Pantone przed rozpoczęciem masowej produkcji.Gdy produkcja się rozpocznie, kolor jest ustalony.