從需求確認到模具製作:客製化餐具開發全過程逐步揭密

在競爭日益激烈的餐飲市場中,僅憑餐點風味與價格已不足以讓品牌脫穎而出。

現今消費者更重視整體用餐體驗,包括器皿與餐具所帶來的感受。對於餐飲業者來說,「客製化餐具」不僅能滿足顧客的實用需求,更是展現品牌價值與形象的有力工具。

從最初構思到實際量產,每一個步驟都決定了最終成品的品質與特色。

以下將依據苔曙累積多年的開發經驗,為餐飲業者詳細說明客製化餐具的開發全程,協助您在市場中脫穎而出。

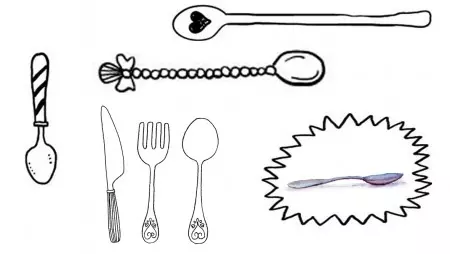

一、需求確認與構思階段

在啟動客製化餐具開發前,首要任務是明確品牌定位與使用情境,並透過充分的雙向溝通將想法具象化。餐飲業者可先準備手繪稿、參考樣式,甚至以黏土塑形,藉此清楚傳達餐具預期的外觀與功能。此時業者需考量:

• 品牌定位:是注重精緻餐飲還是平易近人的輕食風格?不同的定位對餐具設計有截然不同的要求。

• 功能需求:餐具需搭配何種餐點?例如,湯匙的深度或叉子的齒形,都能因應特定餐點而調整。

• 確保共識:透過與廠商的充分交流,雙方可就餐具材質、使用溫度範圍及預計使用年限等細節達成共識,為後續設計與生產奠定穩固基礎。

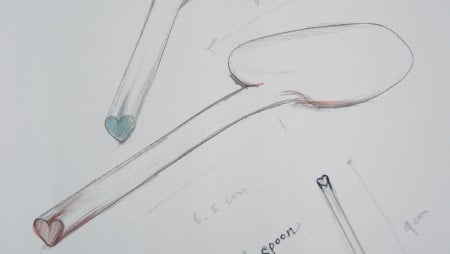

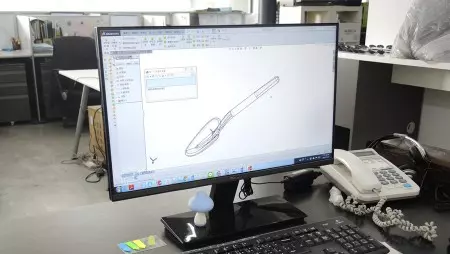

二、圖面設計與溝通修改

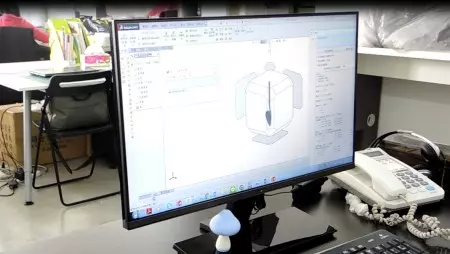

在明確掌握需求後,廠商會開始繪製2D圖面與3D圖,將原始構思落實成可視化的設計藍圖。

• 繪製圖面:通常需10-14個工作天,複雜度越高,時間越長。

• 設計回饋:餐飲業者可在此階段針對長度、厚度、握感提出意見,廠商再作微調。

• 圖面確認:可檢視多角度3D圖,確保視覺與實用性皆達標,並在此階段完成多次調整後定稿。

三、打樣測試與功能驗證

若對外觀或功能有疑慮,可選擇打樣以進行實測:

• 3D列印:快速但精細度與強度較低,適合初步檢視外觀。

• CNC加工:可獲得與最終產品相似度極高的樣品,利於檢視外型與握感。

• 樣品模:成本較高,但能取得與最終量產品幾乎相同的外觀與強度,適合高需求量的品牌。

此階段能確認餐具的強度、舒適度及功能性,確保最終產品符合預期。

四、材質、色彩與表面處理確立

設計確認後,選擇適合的材質與顏色,並決定表面處理方式:

• 材質選擇:依餐點特性與使用條件挑選相應材料。

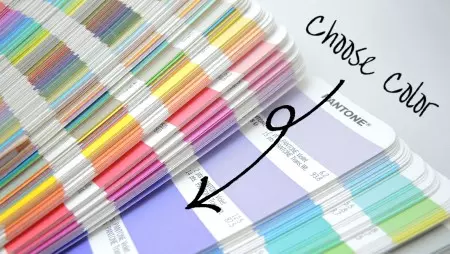

• 色彩確認:可透過實物或Pantone色號對色,精準掌握品牌色調。

• 表面處理:高光澤可突出精品感,細花紋則增添獨特觸感與防滑性。

五、建立生產模具與試生產確認

模具或製具約需28-35個工作天完成初次試生產:

• 測試生產:確認模具作動正常、產品細節與設計相符,並在此階段完成表面處理工序。

• 量產確認:若有需改善之處,此時可再行微調,確保正式量產時品質穩定。

六、最終量產與品質管控

完成模具後即可正式量產:

• 多層品檢:包含首件檢查、過程巡檢、出貨前檢查,確保每批產品品質一致。

• 穩定品質:透過完整的檢驗流程,讓客製化餐具真正成為顧客用餐體驗的加分項。

Q:如果我不會繪圖軟體,能完成客製化餐具嗎?

A:可以。只要有手繪稿或黏土模型,廠商能依據您的構想完成圖稿,並提供材質、尺寸、功能等專業建議。

Q:打樣必要嗎?

A:不一定。若對造型或功能有疑慮,建議透過打樣確保最終產品符合預期需求。

Q:顏色可隨時更改嗎?

A:在正式量產前,可透過實物或Pantone色卡對色並調整,一旦生產啟動後顏色即固定。